Maximale Gestaltungsfreiheit

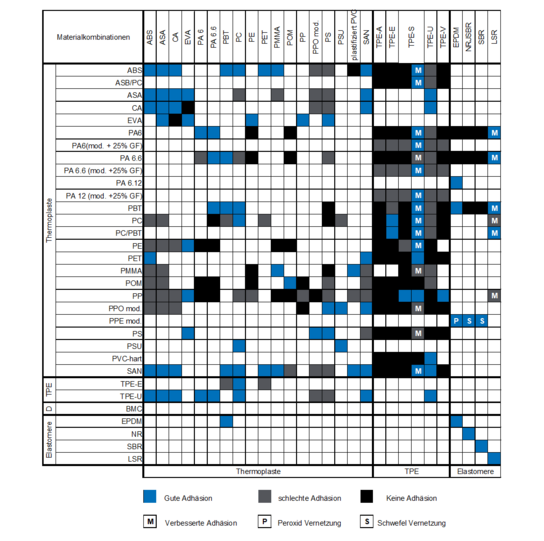

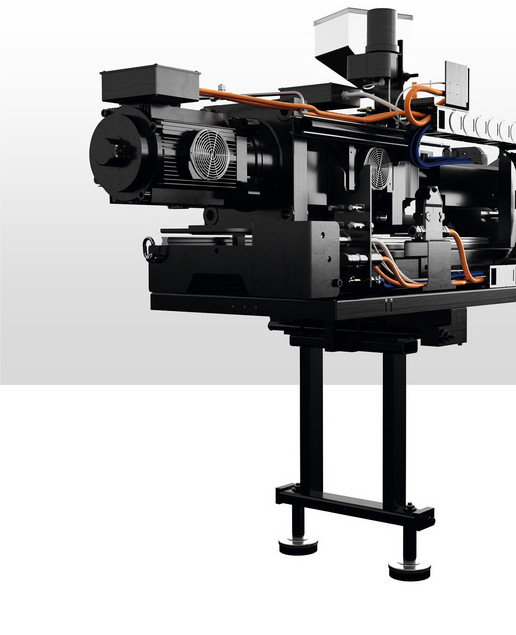

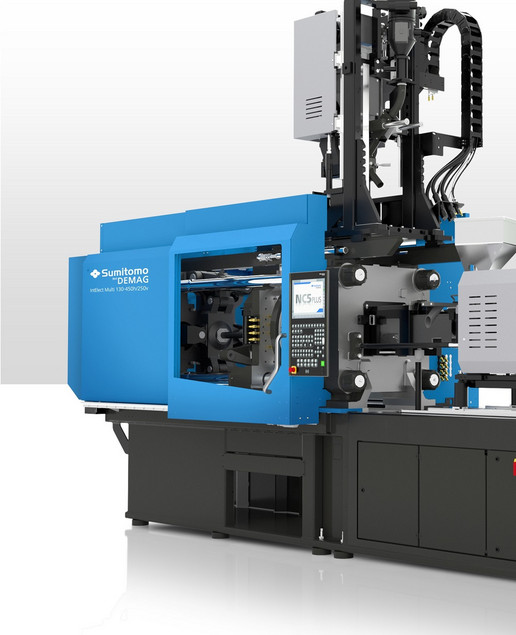

Hochwertiges Mehrfarbendesign, kostengünstigere Teile, komplexe Formteile aus zwei oder mehreren Komponenten. All diese Faktoren haben dazu beigetragen, dass sich das Mehrkomponentenspritzgießen schnell durchgesetzt hat. Dabei werden zwei oder mehr verschiedene Materialien nacheinander oder gleichzeitig in ein und dieselbe Form gespritzt, um ein einziges Produkt herzustellen. Dieses Verfahren ist in der Automobil-, Elektronik-, Verbrauchsgüter- und Medizinbranche weit verbreitet, wo Funktionalität, höchste Qualität oder ästhetisch ansprechende Produkte gefragt sind.

- Drehtellerverfahren - Herstellung von Mehrkomponentenbauteilen durch Drehen der Auswerferseite

- Indexplatte - Herstellung von Mehrkomponententeilen durch Umsetzen des Artikels aus einer Kavität in weitere Kavitäten

- Bi-Injection-Molding - gleichzeitiges oder zeitversetztes Einspritzen von zwei Komponenten in dieselbe Kavität

- Core-Back-Verfahren - Einspritzen von zwei Komponenten nacheinander in eine Kavität; die Kavität für die zweite Komponente wird durch Ziehen eines Kerns freigegeben

- Transferverfahren - Vorspritzling wird manuell oder mit einem Roboter in die zweite Kavität oder auf die zweite Maschine transferiert

- Reduzierter Montageaufwand

- Verbesserte Qualitätssicherung und Reproduzierbarkeit

- Geringere Stellfläche und weniger Rüstzeit der Maschine

- Geringerer Energieverbrauch

- Keine Kompromisse bei der Anwendungsgestaltung (Haptik, Farben, Materialien)

- Konsumgüter-/Automobilbranche - Produkte mit mehreren Farben, Materialien oder haptischen Merkmalen

- Automobil-/Medizin-/Elektronikbranche - Funktionsteile mit besonderen Merkmalen