Wien/Tulln – Bei der Rejlek Group in Wien produziert seit Kurzem die erste vollständig integrierte SAM-C-Automationslösung von Sumitomo (SHI) Demag in Österreich. Die vollelektrische IntElect 130 überzeugt den österreichischen Hersteller hochpräziser Kunststoffkomponenten durch höchste Prozessstabilität, Energieeffizienz und Präzision – und markiert zugleich einen wichtigen Schritt in Richtung nachhaltiger Fertigung.

„Für uns war die Kombination aus Preis-Leistungs-Verhältnis und technischer Tiefe entscheidend“, erklärt Johannes Burtscher, Operations Manager für Spritzguss- und Stanztechnik bei Rejlek. „Die Maschine bietet eine außergewöhnliche Wertschöpfungstiefe – von der Antriebstechnik bis zur integrierten Roboterlösung. Besonders überzeugt hat uns die nahtlose Integration des SAM-C-Roboters. Das vereinfacht die Bedienung und Wartung deutlich.“

Höhere Produktivität bei geringem Energieverbrauch

Rejlek fertigt in Wien Präzisionsteile für Industrieelektronik, Mobilität und Medizintechnik. Auf der neuen vollelektrischen IntElect werden Kunststoffe mit hohem Glasfaser- und Rezyklatanteil verarbeitet – ein wichtiger Schritt für mehr Nachhaltigkeit in der Produktion. „Unsere Maschine ist darauf ausgelegt, auch Rezyklate sicher zu verarbeiten“, so Burtscher. „Damit können wir Produktionsabfälle direkt wiederverwerten und den Materialkreislauf effizient schließen.“

Dank der activeMeltControl-Technologie kompensiert die Maschine automatisch Materialschwankungen und sorgt so für konstant hohe Qualität bei minimaler Ausschussrate. Das adaptive Steuerungssystem passt den Einspritzprozess in Echtzeit an und ermöglicht dadurch besonders stabile Produktionsbedingungen. Dieser Vorteil zahlt sich bei Mehrkavitätenwerkzeugen sofort aus.

Platzsparende Automatisierung mit System

Ein zentrales Merkmal der neuen Produktionszelle ist die vollständig integrierte SAM-C-Roboterlösung. „Die kompakte Bauweise spart wertvolle Stellfläche, und durch die gemeinsame Steuerung von Maschine und Roboter ist die Bedienung äußerst intuitiv“, beschreibt Burtscher. „Das reduziert Schulungsaufwand und Stillstandszeiten.“

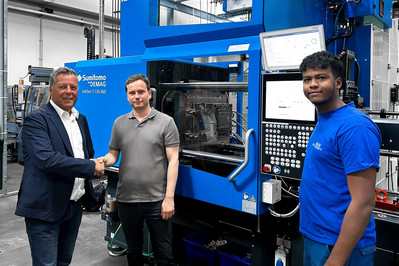

Im Produktionsprozess übernimmt der SAM-C-Roboter die präzise Teileentnahme und das Handling für nachfolgende Verarbeitungsschritte, und leistet damit einen entscheidende Beitrag zu höherer Prozesssicherheit und gleichbleibender Produktqualität. Michael Domes, Geschäftsführer Vertrieb Österreich bei Sumitomo (SHI) Demag, ergänzt: „Mit der SAM-C-Serie bieten wir eine durchgängig integrierte Automationslösung, die perfekt auf unsere vollelektrischen Maschinen abgestimmt ist. Die Verbindung aus hoher Dynamik, Energieeffizienz und einfacher Handhabung eröffnet unseren Kunden neue Möglichkeiten, produktiver und nachhaltiger zu fertigen.“

Nachhaltigkeit als gelebte Praxis

Bei Rejlek ist Nachhaltigkeit längst fester Bestandteil des Produktionsalltags. Neben dem Einsatz von Rezyklaten optimiert das Unternehmen auch das Kühlmanagement und setzt auf geschlossene Wasserkreisläufe. „Unsere vollelektrische Anlage reduziert den Energieverbrauch erheblich gegenüber hydraulischen Maschinen“, betont Burtscher. „Gleichzeitig profitieren wir von präzisen, stabilen Zyklen und einer sehr hohen Overall Equipment Effectiveness (OEE).“ Die Technologie unterstützt damit sowohl die ökologischen als auch die wirtschaftlichen Ziele des Unternehmens – ein Aspekt, der für Rejlek und Sumitomo (SHI) Demag gleichermaßen zentral ist.

Partnerschaft auf Augenhöhe

Die Zusammenarbeit zwischen Rejlek und Sumitomo (SHI) Demag hat sich über viele Jahre entwickelt. Rund jede zehnte Spritzgießmaschine am Wiener Standort stammt vom deutsch-japanischen Maschinenbauer. „Das Verhältnis ist geprägt von Vertrauen, technischer Tiefe und kurzen Wegen“, beschreibt Burtscher. „Wir sehen großes Potenzial, die Partnerschaft künftig auch im Bereich Mehrkomponententechnik weiter auszubauen.“

Für Michael Domes ist die Installation der ersten SAM-C-Zelle in Österreich ein weiterer Meilenstein: „Rejlek zeigt eindrucksvoll, wie sich Präzision, Automatisierung und Nachhaltigkeit in Einklang bringen lassen. Die Umsetzung bestätigt, dass vollelektrische Fertigung nicht nur technologisch, sondern auch wirtschaftlich überzeugt.“