Die IntElect fertigt die Teile mit einem Gewicht von zwölf Gramm in einer Zykluszeit von 35 Sekunden. „Dank 570 Millimetern Holmweite bietet sie einen großzügigen Werkzeugraum und ist deshalb speziell für Mehrkavitäten und komplexe Werkzeuge interessant“, erklärt Aliyev und verweist darauf, dass Anlage und Paket perfekt auf die Anwendung abgestimmt seien. „Den hochpräzisen Anforderungen trägt die Maschine exakt Rechnung. Die Prozessstabilität ist herausragend, das Ist-Gewicht der Teile wird mit einer Genauigkeit von 0,01 Gramm gemessen.“ Vakuumierung und Entlüftung böten maximale Unterstützung für das Werkzeug. Der Ablauf der Achsen sei hochpräzise und exakt parallel zueinander. Darüber hinaus sei die Anlage äußerst effizient und zeichne sich durch sehr geringen Energieverbrauch aus. „Die OPC-UA-Schnittstelle ist für alle gängigen Dosierhersteller passend“, beschreibt der Experte einen weiteren Vorteil.

Erster gemeinsamer Auftritt mit Elmet als LSR-Werkzeugpartner

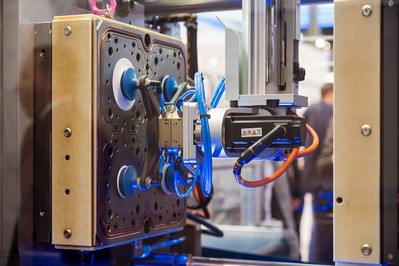

Erstmals tritt Sumitomo (SHI) Demag mit Elmet auf der Messe auf. Das Unternehmen aus Österreich ist Werkzeugpartner für die LSR-Anwendung und hat eine Fertigungszelle entworfen, die vier unterschiedliche Abdeckungen für Trinkdosen und Konservendosen herstellt. Diese werden dabei von einem Spritzgießwerkzeug mit einem vollelektrischen Nadelverschluss-Kaltkanal Smart-Shot E hergestellt. Die Materialversorgung erfolgt über das Dosiersystem Smart-Mix TOP7000 Pro. Für die Genauigkeit des Spritzprozesses sorgt eine Wiegezelle, die jede einzelne Kappe wiegt und somit das Teilegewicht über einen längeren Zeitraum dokumentiert und so Abweichungen im Spritzgießprozess darstellt. Für die Rückverfolgbarkeit werden die fertigen Smart-Caps mit einem Laser markiert.

„Durch die Kombination der hochpräzisen Dosieranlage mit der vollelektrischen IntElect sowie der exakten und prozesssicheren Regelung des elektrischen Nadelverschluss-Kaltkanals kann eine bis dato nicht dagewesene Genauigkeit des Teilegewichtes reproduzierbar dargestellt werden“, versichert der Director Business Development Automotive & Electronic. „Elmet spritzt dabei mit einem 4-Kavitäten-Spritzgießwerkzeug vier unterschiedliche Dosendeckel aus Flüssigsilikon, die als Abdeckungen für marktübliche Trinkdosen für Limonaden, Energydrinks und diverse alkoholische Getränke wie Biere oder Sekte verwendet werden.“ Eine Kavität fertige Abdeckungen aus Silikon für handelsübliche Konservendosen aus Stahlblech, mit denen der Inhalt vor Insekten geschützt und die Behälter im Kühlschrank länger aufbewahrt werden können.

Neue Roboter-Baureihe SAM-S wird erstmals präsentiert

Die Teile werden am Messestand mit einem Linearhandling aus dem Werkzeug entnommen. Dabei kommt erstmals der neue SAM-S12 mit sechs Achsen zum Einsatz. Mit der Eigenentwicklung von Sumitomo (SHI) Demag wird die Roboter-Kompetenz des Unternehmens nach der Einführung der SAM-C-Baureihe (C = carthesian = karthesische Kinematik) im vergangenen Jahr auf eine neue Stufe gestellt. Sie wird erstmals der Weltöffentlichkeit präsentiert und zeigt zukunftsweisende Automatisierungsmöglichkeiten in der Kunststoff-Fertigung in besonderer Art und Weise. SAM-S steht für eine 6-achsige Hybrid-Robotermechanik aus „S“ (Scara)- und Linearroboter und beinhaltet zwei payload-Baugrößen mit zwölf und 25 Kilogramm.

SAM-S ist geeignet für Applikationen mit Spritzgießmaschinen in den Schließkraftgrößen von 130 bis 1.000 Tonnen. Der Basis-Roboter der Serie verfügt über fünf Servo-Achsen, die sechste Achse ist optional. „Eine weitere Besonderheit von SAM-S ist die Verwendung von Sumitomo-Robotergetrieben, deren hohe Präzision sich besonders für diese Hybrid-Kinematik eignet“, berichtet Aliyev und verweist darauf, dass neben dem einzigartigen Design für SAM-S die eigene Roboterkompetenz zusätzlich mit Servomotoren und Präzisionsgetrieben aus dem Hause Sumitomo abgerundet werde. In Zukunft will das Unternehmen sein Produktprogramm um weitere Roboter-Kinematiken und Funktionselemente erweitern.

Ein Produktionsprozess mit Entnehmen, Separieren, Prüfen, Kennzeichnen und Sortieren

Der SAM-S12 auf der IntElect 180/570-250 am Messestand D22 in Halle 15 verfügt über sechs Achsen, wobei die Vertikalachse in Teleskop-Bauweise ausgeführt ist. „Der Roboter verfügt durch seine spezielle Kinematik über einen großen Arbeitsbereich in integrierter Ausführung und überzeugt mit einfacher Bedienung“, so Aliyev. Darüber hinaus könnten dank der integrierten Steuerung SAMControl Peripheriegeräte einfach eingebunden werden und es stünde eine Fernwartungsmöglichkeit zur Verfügung. Das Laser-Markiersystem SAMSign sorge für hochwertigste Kennzeichnungen auf den meisten Kunststoffen. „Wir bilden mit dieser Anlagentechnik einen Produktionsprozess mit Entnehmen, Separieren, Prüfen, Kennzeichnen und Sortieren ab. Trotzdem hat die Gesamtanlage einen kompakten Footprint mit guter Zugänglichkeit und einfacher Roboterbedienung“, ergänzt er.

Nach der Entnahme aus dem werden die Teile zur Wiegezelle von Mettler Toledo (USA) transferiert. Dort wird jedes einzelne Teil gewogen und in einer Datenbank gespeichert. Zur Visualisierung werden die Daten in einer Grafik dargestellt, um die Prozessgenauigkeit zu demonstrieren. Um eine Chargennachvollziehbarkeit zu gewährleisten, werden die Silikonteile nach dem Wiegeprozess mittels Laser markiert. Das entsprechende System liefert LTL (Italien). Anschließend erfolgt die Ablage auf einem Förderband von MTF. Das Flüssigsilikon liefert Shin-Etsu Silicones (Japan), das Temperiergerät kommt von Regloplas (Schweiz).